How might we build a profile-free, strong, tight box from PP-only panels to enable circularity?

German version below

About Design Composite

Design Composite, headquartered in Niedernsill, Austria, has pioneered lightweight composite panel technologies since our founding in 1999 by ski manufacturer Blizzard. Over 25 years, we’ve built deep expertise in bonding high-performance materials and grown into a global supplier of custom sandwich panels, operating from a modern 3,000 m² facility and supported by a qualified international distributor network.

We focus on two business units:

• Lightweight construction: Highly durable, dimensionally stable sandwich elements with foam or honeycomb cores for commercial and emergency vehicles, caravans, containers, the building industry, and industrial solutions.

• Translucent architectural and acoustic products

Our mission is to design your composite. We are committed to pioneering eco-friendly lightweight solutions. Our production facility runs on 95% renewable energy, and our R&D concentrates on melted thermoplastic mono-material composites to unlock circular-economy practices.

The problem to solve

Composite panels solve issues across many everyday applications, including weight, large-format construction, flammability, transparency, and stiffness. Reducing weight is the main sustainability lever: lower vehicle mass cuts fuel use and increases payload.

But conventional composites have a key limitation: different layers are irreversibly bonded, making end-of-life separation and recycling very difficult and preventing component reuse. For example: a PU-foam panel with reinforced polyester-resin skins, adhesive layers, and a PU-foam core—often leaving thermal disposal as the only practical end-of-life option.

As global resource use outpaces the planet’s regenerative capacity, change is urgent. Circular-economy models aim to make materials more resource-efficient and enable reuse and recycling.

The opportunity

We are developing a new generation of single-material sandwich structures made entirely of glass-fiber-reinforced thermoplastic polypropylene, both in the skins and the core. The potential is clear: simpler assemblies, fewer part types, weight reduction and true end-of-life recyclability within a single material family.

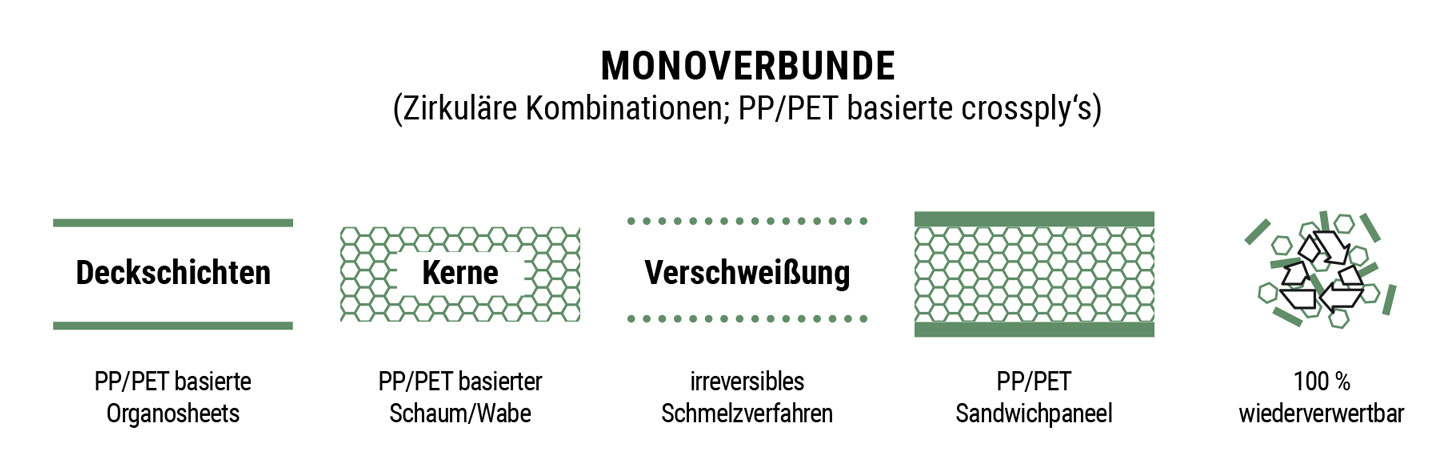

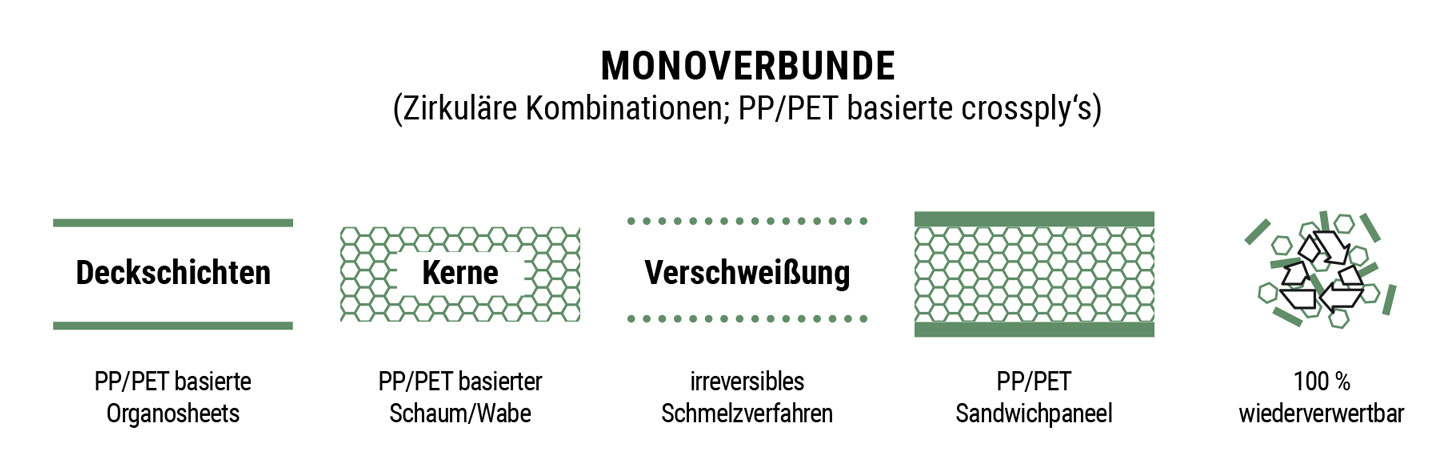

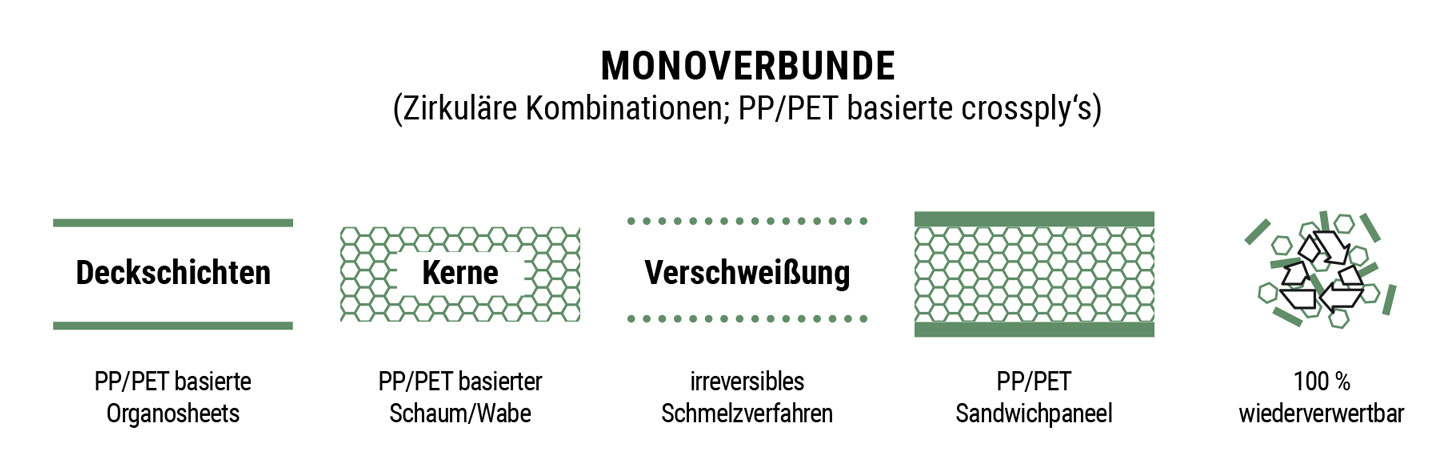

The product consists of thermoplastic sandwich panel with organosheet skins (PP cross-ply with ~65% glass and ~100 µm PET film) around a lightweight PP foam core (RG 40). The layers are melt-welded without any glue so panels can be repaired, taken back, and recycled in a single thermoplastic stream (see diagram).

Your challenge

What we haven’t solved yet: making profile-free structures. Melt-bonding could be one path, but other joining methods may work better.

How might we build a profile-free, strong, tight box from PP-only panels to enable circularity?

This challenge has three focus areas:

Construction

How might we join PP mono-material panels and form corners and edges to build a stable, tight, profile-free box? Which tolerances, sealing methods, and assembly sequence make it repeatable in workshops and scalable for production? We welcome physical prototypes, sketches, manuals, videos—anything that brings your solution to life.

Repair

How might we assess and restore damage so the box regains function and appearance? What steps, tools, and checks make field repairs reliable and consistent? Aim for a non-expert method with concise instructions and short instruction videos.

Marketing

How might we explain the value so decision-makers grasp it at a glance? Which use cases lead, what simple comparisons matter, and which proof points build confidence? Consider total cost of ownership, weight and payload gains, assembly time, serviceability, recyclability, and pilot metrics. We’re looking for a crisp story with concise visuals in the form of a landing page, brochure, trade-fair booth, or other marketing materials.

Business model

How can the technology enable circular, low-friction ways to buy, use, and return the product? Which new business model best fits the target market—purchase with buy-back/deposit, leasing, product-as-a-service, refurbishment-as-a-service, or rental? Define the innovative business model and show how it creates and captures value.

We invite engineers, makers, designers, and marketers to tackle one or more of these issues. Let’s co-create the next breakthrough in composite engineering to unlock significant ecological potential.

The prize

This is your chance to help establish a new circular standard in lightweight construction. The team with the strongest solution will be invited to a co-development workshop to refine the concept and finalize the marketing materials—followed by a ski day in Zell am See–Kaprun.

Über Design Composite

Design Composite mit Hauptsitz in Niedernsill, Österreich, ist seit der Gründung im Jahr 1999 durch den Skierhersteller Blizzard ein Vorreiter in der Entwicklung von Leichtbau-Verbundpaneeltechnologien. In den vergangenen 25 Jahren haben wir umfassendes Know-how im Verbinden von Hochleistungsmaterialien aufgebaut und uns zu einem globalen Anbieter von maßgeschneiderten Sandwichpaneelen entwickelt. Heute produzieren wir in einer modernen 3.000 m² großen Anlage und werden von einem qualifizierten internationalen Vertriebsnetz unterstützt.

Wir konzentrieren uns auf zwei Geschäftsbereiche:

• Leichtbau: Hochfeste, formstabile Sandwich-Elemente mit Schaum- oder Wabenkernen für Nutz- und Einsatzfahrzeuge, Caravans, Container, die Bauindustrie und industrielle Anwendungen.

• Transluzente Architektur- und Akustikprodukte.

Unsere Mission lautet: We design your composite. Wir setzen uns dafür ein, umweltfreundliche Leichtbaulösungen zu entwickeln. Unsere Produktionsstätte läuft zu 95 % mit erneuerbarer Energie, und unsere F&E konzentriert sich auf geschmolzene thermoplastische Mono-Material-Verbundstoffe, um Lösungen im Sinne der Kreislaufwirtschaft zu ermöglichen.

Das zu lösende Problem

Verbundpaneele sind seit Langem Problemlöser für eine Vielzahl alltäglicher Anwendungen, da sie Herausforderungen wie Gewicht, großformatige Konstruktionen, Entflammbarkeit, Transparenz und Steifigkeit adressieren. Gewichtsreduktion ist der wichtigste Nachhaltigkeitshebel – geringere Fahrzeugmasse reduziert den Kraftstoffverbrauch und erhöht die Nutzlast.

Konventionelle Verbunde haben jedoch eine entscheidende Einschränkung: Das irreversible Verbinden verschiedener Materialschichten erschwert die Trennung und das Recycling am Ende des Lebenszyklus erheblich, wodurch eine Wiederverwendung der einzelnen Komponenten verhindert wird. Ein typisches Beispiel ist ein PU-Schaumpaneel mit glasfaserverstärkten Polyesterharz-Deckschichten, Klebeschichten und einem PU-Schaumkern – wodurch die thermische Entsorgung die einzige praktikable Option am Lebensende bleibt.

Da der globale Ressourcenverbrauch die Regenerationsfähigkeit der Erde übersteigt, ist eine nachhaltige Transformation dringend erforderlich. Modelle der Kreislaufwirtschaft zielen darauf ab, Materialien ressourceneffizienter herzustellen und Wiederverwendung sowie Recycling zu ermöglichen.

Die Chance

Wir entwickeln eine neue Generation von Mono-Material-Sandwichstrukturen, die vollständig aus glasfaserverstärktem, thermoplastischem Polypropylen bestehen – sowohl in den Deckschichten als auch im Kern. Das Potenzial liegt auf der Hand: einfachere Konstruktionen, weniger Bauteiltypen, Gewichtsreduktion und echte Recyclingfähigkeit am Lebensende innerhalb einer einzigen Materialfamilie.

Das Produkt besteht aus einem thermoplastischen Sandwichpaneel mit Organoblech-Deckschichten (PP-Cross-Ply mit etwa 65 % Glasfaseranteil und einer ca. 100 µm dicken PET-Folie) um einen leichten PP-Schaumkern (RG 40). Die Schichten sind ohne Klebstoff durch Schmelzverschweißung verbunden, sodass die Paneele repariert, zurückgenommen und in einem einheitlichen thermoplastischen Kreislauf recycelt werden können (siehe Diagramm).

Deine Challenge

Was bisher noch nicht gelöst ist, ist die Herstellung profilfreier Strukturen. Schmelzverbindungen könnten ein Ansatz sein, aber andere Fügeverfahren könnten bessere Ergebnisse liefern.

Wie können wir aus PP-Paneelen eine profilfreie, stabile und dichte Box herstellen, um Kreislauffähigkeit zu ermöglichen?

Diese Challenge konzentriert sich auf drei Themenfelder:

Konstruktion

Wie lassen sich PP-Mono-Material-Paneele verbinden und Ecken sowie Kanten formen, um eine stabile, dichte und profilfreie Box zu bauen? Welche Toleranzen, Dichtmethoden und Montageschritte machen den Prozess reproduzierbar in Werkstätten und skalierbar für die Produktion? Wir begrüßen physische Prototypen, Skizzen, Anleitungen, Videos – alles, was deine Lösung veranschaulicht.

Reparatur

Wie können wir Schäden bewerten und beheben, damit die Box Funktion und Erscheinungsbild wiedererlangt? Welche Schritte, Werkzeuge und Prüfungen machen Reparaturen zuverlässig und konsistent? Ziel ist eine Methode, die auch von Nicht-Fachleuten anhand klarer Anweisungen und kurzer Videoanleitungen durchgeführt werden kann.

Marketing

Wie können wir den Mehrwert so erklären, dass Entscheidungsträger ihn auf einen Blick verstehen? Welche Anwendungsfälle eignen sich als Leitbeispiele, welche einfachen Vergleiche sind aussagekräftig, und welche Nachweise schaffen Vertrauen? Berücksichtige Gesamtbetriebskosten, Gewichts- und Nutzlastvorteile, Montagezeit, Wartungsfreundlichkeit, Recyclingfähigkeit und Pilotkennzahlen. Gesucht ist eine prägnante Story mit klaren Visuals – etwa als Landingpage, Broschüre, Messestand oder andere Marketingmaterialien.

Geschäftsmodell

Wie kann die Technologie zirkuläre und reibungsarme Wege zum Kaufen, Nutzen und Zurückgeben des Produkts ermöglichen? Welches neue Geschäftsmodell passt am besten zum Zielmarkt – Kauf mit Rückkauf-/Pfandsystem, Leasing, „Product-as-a-Service“, „Refurbishment-as-a-Service“ oder Vermietung? Definieren Sie das innovative Geschäftsmodell und zeigen Sie, wie es Wert schafft und diesen erfasst.

Wir laden Ingenieurinnen und Ingenieure, Maker, Designerinnen und Designer sowie Marketingexpertinnen und -experten ein, sich einer oder mehreren dieser Aufgaben zu stellen. Gemeinsam wollen wir den nächsten Durchbruch im Composite Engineering gestalten und so ein bedeutendes ökologisches Potenzial erschließen.

Der Preis

Dies ist deine Chance, einen neuen Kreislaufstandard im Leichtbau mitzugestalten. Das Team mit der überzeugendsten Lösung wird zu einem Co-Development-Workshop eingeladen, um das Konzept und die Marketingmaterialien weiterzuentwickeln – gefolgt von einem Skitag in Zell am See–Kaprun.